En el ámbito del mantenimiento industrial, la eficiencia y la efectividad son fundamentales para garantizar la continuidad operativa y minimizar los costos. Los indicadores de rendimiento son herramientas que permiten a las organizaciones medir, analizar y mejorar sus procesos de mantenimiento.

Este artículo explora los principales KPIs de mantenimiento, su importancia y cómo optimizarlos para lograr una gestión de mantenimiento más eficaz y eficiente. Además, se abordarán errores comunes a evitar en su implementación y uso.

Índice de contenidos

¿Qué son los indicadores de mantenimiento?

Los indicadores de mantenimiento son métricas clave utilizadas para evaluar la eficiencia y efectividad de los procesos de mantenimiento en una organización. Estos KPIs (Key Performance Indicators) permiten identificar áreas de mejora, optimizar recursos y asegurar el funcionamiento continuo y seguro de los equipos y maquinaria.

Principales KPIs de mantenimiento

Para una gestión de mantenimiento efectiva, es crucial monitorear ciertos KPIs. Estos indicadores permiten evaluar y mejorar la eficiencia de los procesos, optimizar recursos y asegurar la continuidad operativa. A continuación, se detallan los principales KPIs de mantenimiento que toda organización debe considerar.

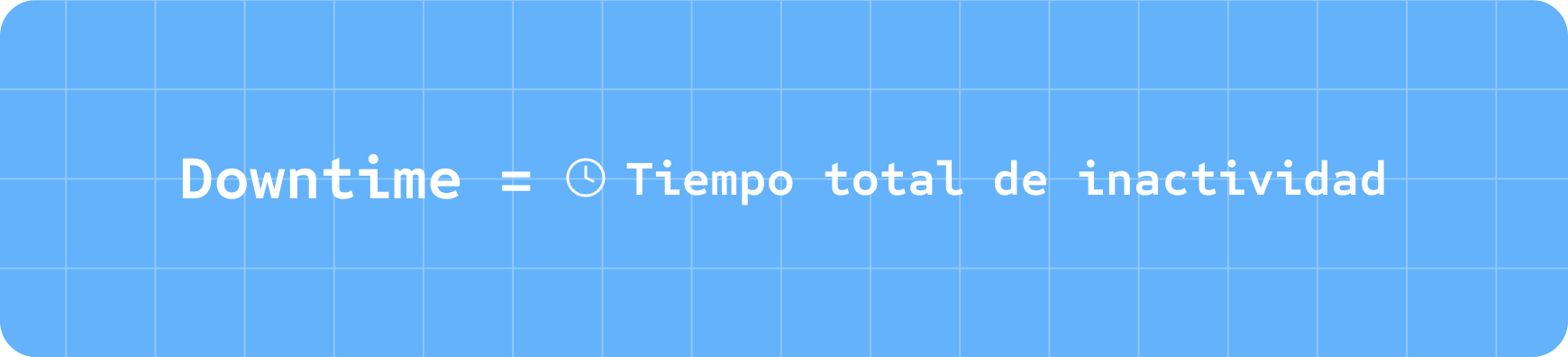

Downtime

El Downtime mide el tiempo total que los equipos están fuera de servicio debido a fallos imprevistos. Minimizar este tiempo es esencial para reducir interrupciones en la producción y aumentar la eficiencia operativa. Por ejemplo, si una máquina crítica está fuera de servicio durante 4 horas debido a un fallo inesperado, ese es su Downtime. Un bajo tiempo de inactividad indica mayor fiabilidad del equipo y menos impacto negativo en la productividad.

Para mejorar el Downtime, es fundamental implementar un programa de mantenimiento preventivo y predictivo. Capacitar al personal para una respuesta rápida y efectiva ante fallos también es crucial. Utilizar tecnologías de monitoreo en tiempo real para detectar problemas antes de que ocurran puede ayudar a minimizar el tiempo de inactividad.

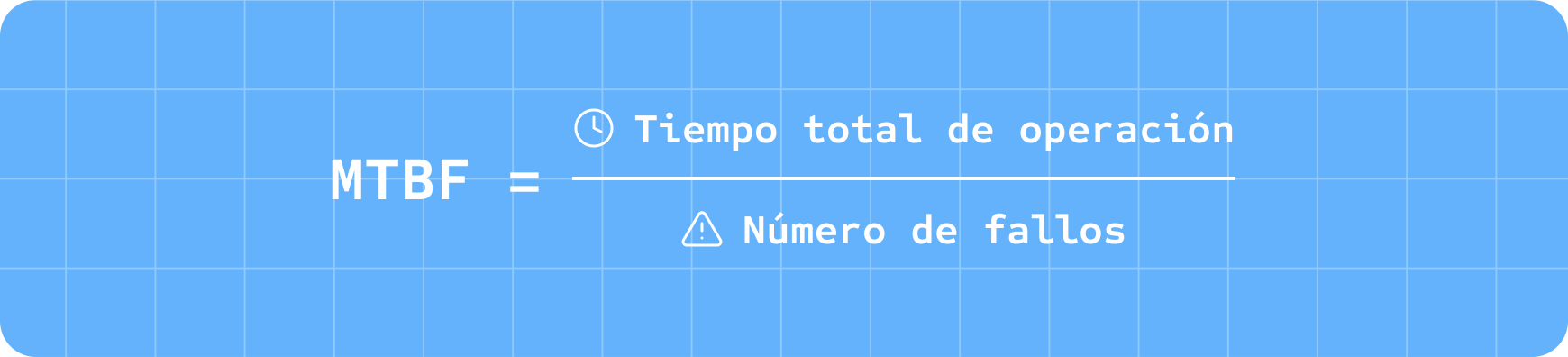

MTBF (Mean Time Between Failures)

El MTBF calcula el tiempo promedio entre fallos de un equipo. Este KPI es crucial para evaluar la fiabilidad de los equipos y prever posibles fallos. Por ejemplo, si un equipo funciona durante 1000 horas y falla dos veces, su MTBF sería de 500 horas. Un MTBF alto indica que los equipos son más fiables y tienen menos fallos, lo que mejora la continuidad operativa y reduce los costos de mantenimiento.

Para mejorar el MTBF, aumentar la frecuencia y calidad de las inspecciones de mantenimiento puede prolongar el tiempo entre fallos. La implementación de mantenimiento basado en la condición, donde se realizan intervenciones según el estado del equipo, también puede ayudar a mejorar el MTBF.

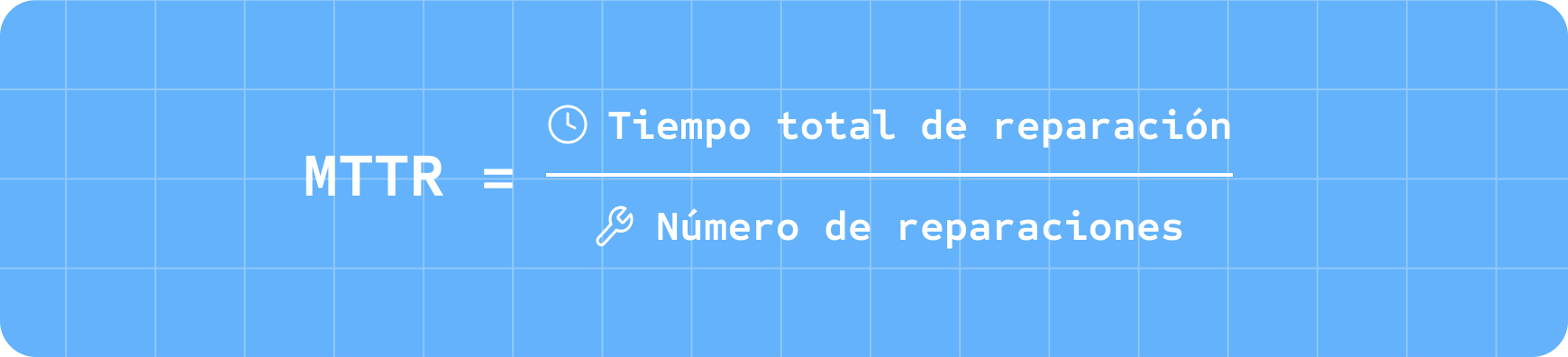

MTTR (Mean Time To Repair)

El MTTR mide el tiempo promedio que se tarda en reparar un equipo después de un fallo. Este KPI ayuda a evaluar la eficiencia del equipo de mantenimiento y la rapidez en la resolución de problemas. Por ejemplo, si se tarda 2 horas en promedio para reparar una máquina después de un fallo, ese es el MTTR. Un MTTR bajo sugiere una rápida capacidad de respuesta y eficiencia en las reparaciones, lo que minimiza el tiempo de inactividad.

Para reducir el MTTR, es vital contar con un inventario adecuado de piezas de repuesto y herramientas, así como con técnicos capacitados. La estandarización de procedimientos de reparación y la utilización de diagnósticos avanzados también pueden acelerar el proceso de reparación.

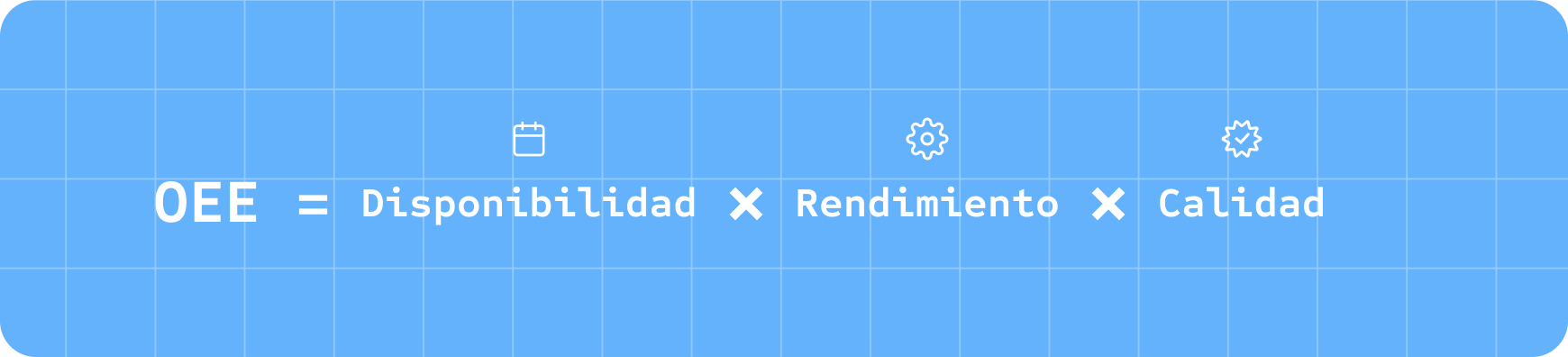

OEE (Overall Equipment Effectiveness)

El OEE evalúa la eficiencia global del equipo considerando tres factores: disponibilidad, rendimiento y calidad. Por ejemplo, si una máquina tiene una disponibilidad del 90%, un rendimiento del 95% y una calidad del 98%, su OEE sería aproximadamente del 83.7%. Un OEE alto refleja una operación eficiente y un buen uso de los recursos, lo que resulta en una mayor productividad y menor desperdicio.

Para mejorar el OEE, es importante abordar las tres áreas clave: aumentar la disponibilidad mediante el mantenimiento preventivo, mejorar el rendimiento optimizando los procesos de producción y garantizar la calidad implementando controles estrictos y capacitación continua del personal.

Backlog de mantenimiento

El backlog de mantenimiento representa la acumulación de actividades de mantenimiento pendientes. Un backlog elevado puede señalar problemas de planificación o falta de recursos, afectando negativamente la eficiencia operativa. Por ejemplo, si una planta tiene 20 órdenes de trabajo pendientes, eso representa su backlog. Gestionar adecuadamente el backlog es esencial para evitar acumulaciones excesivas y mantener un flujo de trabajo fluido.

Para gestionar el backlog, la priorización de tareas y la asignación de recursos adecuados son claves. Utilizar un software de gestión de mantenimiento para planificar y rastrear actividades puede ayudar a mantener el backlog bajo control y asegurar que las tareas críticas se completen a tiempo.

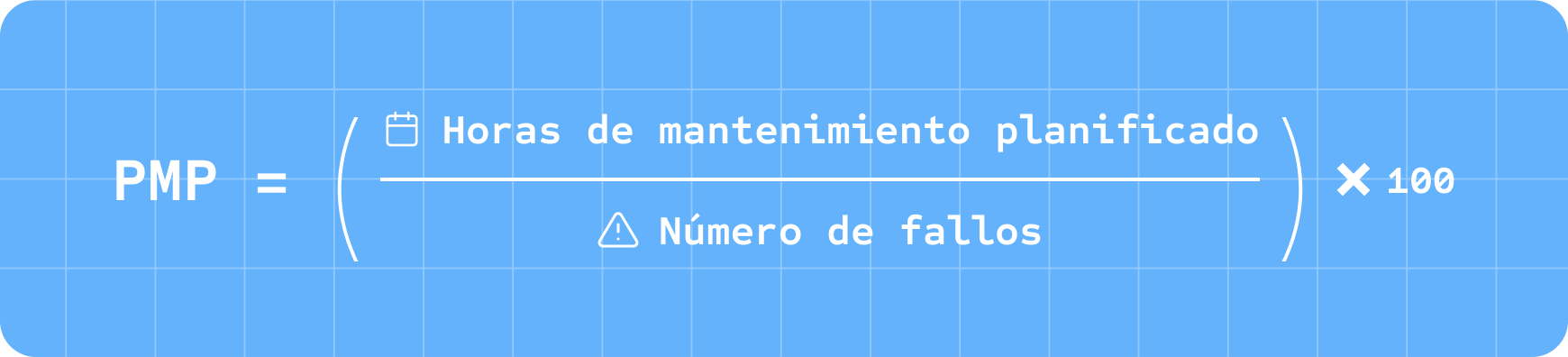

PMP (Planned Maintenance Percentage)

El PMP mide el porcentaje de tiempo dedicado al mantenimiento planificado frente al tiempo total de mantenimiento. Por ejemplo, si se dedica el 70% del tiempo de mantenimiento a actividades planificadas y el 30% a reparaciones de emergencia, el PMP es del 70%. Un alto PMP indica una mejor planificación y prevención de fallos, lo que contribuye a la fiabilidad del equipo y reduce las interrupciones imprevistas.

Para aumentar el PMP, se puede incrementar el porcentaje de mantenimiento planificado mediante la implementación de un calendario de mantenimiento preventivo, capacitación del personal en técnicas de mantenimiento proactivo y la utilización de tecnologías de monitoreo predictivo.

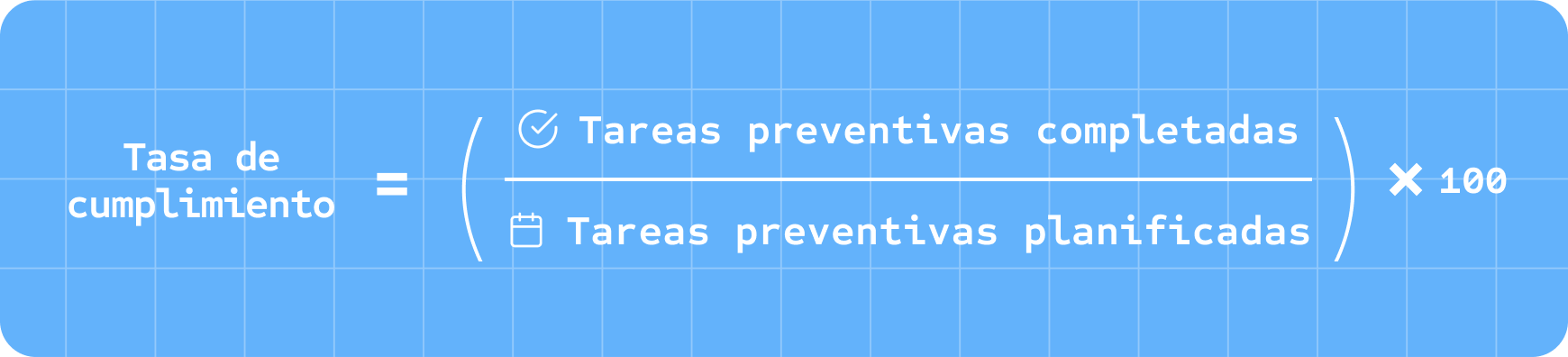

Tasa de cumplimiento del mantenimiento preventivo

Este KPI evalúa la efectividad de las tareas preventivas planificadas en comparación con las ejecutadas. Por ejemplo, si se planificaron 50 tareas preventivas y se completaron 45, la tasa de cumplimiento sería del 90%. Una alta tasa sugiere un cumplimiento efectivo del plan de mantenimiento preventivo, lo que ayuda a evitar fallos inesperados y prolongar la vida útil de los equipos.

Para mejorar esta tasa, es esencial desarrollar un plan de mantenimiento preventivo claro y detallado, asegurar la disponibilidad de recursos necesarios y monitorear el cumplimiento regularmente para identificar y abordar cualquier desviación del plan.

Importancia de los indicadores de mantenimiento

Los indicadores de mantenimiento (KPIs) son esenciales para asegurar una gestión eficiente y efectiva del mantenimiento en cualquier organización. Aquí se destacan las principales razones de su importancia:

- Evaluación de la eficiencia: Los indicadores permiten medir el desempeño de los equipos y procesos de mantenimiento, identificando áreas de mejora y optimización.

- Reducción de costos: Un seguimiento adecuado de los KPIs ayuda a reducir los costos de mantenimiento al minimizar fallos inesperados y mejorar la planificación de recursos.

- Aumento de la fiabilidad: Indicadores como el MTBF y el OEE ayudan a mejorar la fiabilidad de los equipos, asegurando una mayor disponibilidad y menos interrupciones en la producción.

- Planificación y prevención: Indicadores como el PMP y la tasa de cumplimiento del mantenimiento preventivo permiten una mejor planificación y ejecución de las tareas de mantenimiento, previniendo fallos y extendiendo la vida útil de los equipos.

- Optimización de recursos: Los indicadores ayudan a gestionar mejor los recursos humanos y materiales, asegurando que se utilicen de manera eficiente y efectiva.

- Mejora de la productividad: Al minimizar el tiempo de inactividad (Downtime) y mejorar la eficiencia de las reparaciones (MTTR), los KPIs contribuyen a una mayor productividad y eficiencia operativa.

- Toma de decisiones basada en datos: Los indicadores proporcionan datos concretos y medibles que ayudan a los gestores a tomar decisiones informadas y estratégicas.

El seguimiento y análisis de los KPIs de mantenimiento no solo mejoran la eficiencia y fiabilidad de los equipos, sino que también contribuyen a la optimización de costos, recursos y productividad general de la organización. Implementar y monitorear estos indicadores es fundamental para una gestión de mantenimiento efectiva y sostenible.

Errores a evitar en el uso de los indicadores de mantenimiento

1. Interpretación incorrecta de datos

Un error común es no comprender completamente lo que indican los KPIs. Es crucial entender cómo se calculan y qué significan para evitar tomar decisiones basadas en interpretaciones erróneas.

2. Falta de contexto

Analizar los KPIs sin considerar el contexto operacional puede llevar a conclusiones equivocadas. Es importante situar los indicadores dentro del marco específico de la operación y las condiciones en las que se realizan las mediciones.

3. Enfoque exclusivo en un solo KPI

Concentrarse únicamente en un KPI puede dar una visión sesgada de la situación real. Es vital analizar múltiples KPIs de forma conjunta para obtener una perspectiva completa del rendimiento del mantenimiento.

4. No actuar sobre los resultados

Medir los KPIs sin implementar cambios basados en los resultados es un error significativo. La finalidad de estos indicadores es guiar acciones que mejoren los procesos de mantenimiento.

5. Datos inconsistentes o incompletos

Utilizar datos incorrectos, incompletos o inconsistentes puede llevar a KPIs poco fiables. Asegurarse de que los datos recolectados sean precisos y completos es fundamental para obtener mediciones válidas.

6. No revisar y actualizar los KPIs

Los KPIs deben ser revisados y actualizados regularmente para asegurarse de que siguen siendo relevantes y alineados con los objetivos organizacionales. Ignorar esta práctica puede resultar en la utilización de indicadores obsoletos.

Evitar estos errores al usar los KPIs de mantenimiento es crucial para obtener resultados precisos y útiles que ayuden a mejorar la eficiencia y efectividad del mantenimiento en la organización. Monitorear y ajustar constantemente los indicadores garantizará una gestión de mantenimiento óptima.

Preguntas frecuentes

¿Con qué frecuencia debo revisar los indicadores de mantenimiento?

Es recomendable revisar los KPIs de mantenimiento de manera mensual para identificar tendencias y realizar ajustes oportunos en los procesos de mantenimiento.

¿Cuál es el indicador más importante en mantenimiento?

No hay un único KPI más importante, ya que todos proporcionan información valiosa. Sin embargo, el OEE es frecuentemente destacado por ofrecer una visión integral de la eficiencia del equipo.

¿Cómo puedo integrar los indicadores de mantenimiento en mi software de gestión?

Muchos softwares de gestión de mantenimiento (CMMS) permiten la integración y monitoreo de KPIs. Es importante elegir un software que ofrezca flexibilidad y capacidad de personalización para adaptarse a las necesidades específicas de la organización.

¿Qué hacer si los indicadores no mejoran a pesar de las acciones correctivas?

Si los KPIs no mejoran, es fundamental realizar un análisis detallado para identificar posibles causas subyacentes. Puede ser útil revisar los procesos de mantenimiento, la capacitación del personal, y la calidad de los datos recolectados.

¿Pueden los indicadores de mantenimiento variar según la industria?

Sí, los KPIs de mantenimiento pueden variar según la industria debido a diferencias en los tipos de equipos, procesos operativos y requisitos específicos. Es importante adaptar los KPIs a las necesidades y contextos de cada sector.